1. Mesin Potong Plat.

Pelat-pelat hasil produksi pabrik umumnya masih dalambentuk lembaran yang ukuran dan bentuknya bervariasi. Pelat-pelat dalam bentuk lembaran ini tidak dapat langsung dikerjakan, sebab terlebih dahulu harus dipotong menurut gambar bukan komponen yang akan dibentuk pengerjaan. Pembentukan pelat dalam bentuk lembaran inikurang efektif apabila dikerjakan secara langsung. Dalam dunia industri istilah pemotongan pelat sebelum dikerjakan disebut pemotongan awal(pre cutting). Pre cutting atau pemotongan awaldilakukan untuk pemotongan pelat menurut bagian gambar dan ukurannya.Gambar 1. Prinsip Kerja Pemotongan

Proses pemotongan pelat-pelat ini dapat dilakukan dengan berbagai macam teknik pemotongan sesuai kebutuhan masing-masing teknik pemotongan sesuai kebutuhan masing-masing.

Peralatan potong yang digunakan untuk pemotongan pelat mempunyai jangkauan atau kemampuan pemotongan tersendiri. Biasanya untuk pemotongan pelat-pelat tipis, pemotongannya dapat digunakan alat-alat potong manual seperti: gunting tangan, gunting luas, pahat dan sebagainya. Untuk ketebalan pelat di atas 1,2mm sangat sulit dipotong secara manual dan pemotongan digunakan mesin-mesin potong.

Teknik-teknik pemotongan pelat ini dapat dilakukan dengan berbagai macan teknik pemotongan pelat dengan peralatan tangan, mesin-mesin potong manual, mesin gunting putar, mesin waktu dan sebagainya.

Gambar .2. Mesin Potong Otamatis/Mesin Gullotin Otomatis

Gambar 3. Proses Pemotongan Otomatis

2. Pemotonga Dengan Peralatan Tangan

2.1. Gunting Tangan

Sesuai dengan namanya yakni gunting tangan digunakan untuk pemotongan pelat-pelat dengan tangan secara manual.Kemampuan potong gunting tangan ini hanya mampu memotong pelat di bawah ketebalan 0,8 mm.

Gaya pemotongan yang ditimbulkan dalam proses pemotongan dengan gunting angan adalah gaya geser, akibat geseran antara kedua mata pisau inilah yang menyebabkan terguntingnya pelat. Gunting tangan ini dapat dibagi dalam 3 (tiga) jenis, sesuai dengan dan kengunaannya yakni:

Ø Gunting tangan lurus

Gunting tangan lurus ini digunakan untuk pemotongan-pemotongan pelat dalam bentuk lurus

Gambar 4. Gunting tangan lurus

Gambar 5. Proses pemotongan dengan gunting lurus

Ø Gunting Tangan Lingkaran

Kegunaan gunting tangan lingkaran inisangat baik digunakan untuk pemotongan- pemotongan pelat berbentuk lingkaran.

Gambar 7. Proses pemotongan dengan gunting Lingkaran

Ø Gunting tangan kombinasi

Gunting tangan kombinasi ini dapat digunakan untuk pemotongan lurus maupun llingkaran

Gambar 8. Gunting tangan kombinasi

Gambar 9. Proses pemotongan dengan gunting kombinasi

Selain gunting tangan yang tersebut di atas, ada juga gunting lainnya yang sering digunakan dalam pekerjaan pemotongan pelat. Bentuk gunting tersebut dapatdilihat pada gambar di bawah ini .

Gambar 10. Gunting kombinasi dengan penahan

Gambar 11. Gunting kanan

Gambar 12. Gunting lingkaran

2.2. Guntingtuas

Gunting tuas digunakan untuk pemotongan pelat yang mem-punyai ketebalan 1mm - 3 mm, tetapi penggunaan gunting tuas ini lebih sering digunakan untuk pemotongan pelat- pelat strip. Prinsip pemotongan gunting tuas ini dapat dilihatpada gambar dibawah.

Gambar 13. Gunting tuas

Gambar 14. Bagian-bagian gunting tuas

Gaya pemotongan yang ditimbulkan untuk memotong pelat ini digerakkan oleh tuas yang berhubungan langsung dengan pisau atas. Posisi pelat yang dipotong terletak pada pisau bawah yang tetap.

Jenis gunting tuas bermacam-macam sesuai dengan tipe dan bentuknya masing-masing. Salah satu jenis gunting tuasmempunyai ketebalan pemakanansebesar tebal pisau yang digunakan. Pemotongan ini tedapat pada jenis gunting tuas meja. Gunting tuas meja ini mempunyai sisa pemotongan sebesar 5 mm sesuai tebal mata pisau yang digunakan. Jadi untuk mendapatkan ukuran yang tepat sewaktu pemotongan harus dilebihkan sebesar tebal mata pisau.

2.3. Pahat Potong

Pahat potong tangan digunakan bagian dalam dari sisi pelat, sebab pemotongan bagian dalam pelat ini sulit dilakukan dengan gunting. Prinsip kerjanya pemotongan pelat dengan pahat ini dilakukan di atas landasan paron ataupada ragum-ragum meja.

Gambar 15. Pemotongan pelat dengan pahat

Teknik pemotongan ini dapat dilihat seperti pada gambar di bawah. Garis pemotongan diletakkan sejajar dengan catok ragum dan pahat dimiringkan 30º terhadap arah pemotongan.

Gambar 18. Posisi pahat untuk pemotongan pelat

2.4. Gergaji Tangan

Gergaji ialah sejenis alat yang digunakan untuk memotong sesuatu. Bilah gergaji biasanya bergerigi dan bentuk gigi gergaji bergantung kepada bahan yang dipotong, contohnya kayu atau logam. Ada banyak jenis gergaji. Diantaranya merupakan peralatan tangan yang bekerja dengan kekuatan otot. Beberapa gergajimemiliki sumber tenaga lainseperti stim, air atau elektrik dan lebih kuat dari gergaji tangan.

Gergaji biasanya menimbulkan bunyi bising. Menggunakan gergaji untuk memotong bahan agak berbahaya karena tepinya yang tajam. Bagian benda yang dipotong gergaji dapat terbang tanpa disadari dan berbahaya buat pernapasan, mata dan kulit. Gergajit tangan adalah alat potong yang banyak digunakan pada bengkel kerja bangku dan kerja mesin. Gergaji tangan adalah peralatan utama dalam bengkel, karena fungsi alat ini adalah untuk menyiapkan bahan bakal yang akan dikerjakan atau dibuat benda kerja.

Prinsip kerja dari gegaji tangan adalah langkah pemotongan kearah depan sedangkan langkah mundur mata gergaji tidak melakukan pemotongan. Prinsip kerja tersebut sama dengan prinsip kerja mengikir. Pekerjaan pemotongan dilakukan oleh dua daun mata gergaji yang mempunyai gigi-gigi pemotong. Dengan menggunakan gergaji tangan dapat dilakukan pekerjaan seperti memendekkan benda kerja, membuat alur/celah dan melakukan pemotongan kasar/pekerjaan awal sebelum benda kerja dikerjakan oleh peralatan lain.

Gambar 17. Gergaji Tangan

Ø Bagian-bagian Gergaji Tangan.

Adapun bagian-bagian dari gergaji tangan adalah:

1. Bingkai/rangka, Bingkai gergaji kuat dan kokoh untuk memegang mata gergaji ketika dipasang dalam berbagai bentuk untuk melakukan suatu pekerjaan. Terdapat dua jenis bingkai, yaitu bingkai tetap dan bingkai tidak tetap. Bingkai tetap hanya dapat memegang mata gergaji yang sama panjangnya dengan bingkai. Sementara bingkai tidak tetap dapat digunakan untuk memasang mata gergaji yang mempunyai ukuran yang berbeda-beda. tersebut.

2. Pemegang, Pemegang gergaji terdiri dari berbagai jenis, seperti pemegang yang berbentuk lurus atau benbentul pistol. Pemilihan pemegang gergaji tergantung pada keinginan pemakai pada saat melakukan pekerjaan tertentu.

3. Peregang/pengikat, Peregang adalah baut yang terdapat pada bingkai gergaji yang berfungsi untuk mengikat dan mengatur ketegangan mata gergaji pada saat dipasang pada bingkai.

4. Daun mata gergaji, Pemilihan mata gergaji sangat penting untuk mengergaji

sesuatu jenis logam dengan baik. Beberapa faktor yang perlu diperhatikan pada saat memilih mata gergaji adalah:

a. Bahan mata gergaji, Mata gergaji dibuat dari bahan seperti baja karbon tinggi, baja tahan panas, baja paduan tungsten dan baja paduan molibdenum. Pemilihan jenis mata gergaji tergantung pada kekerasan logam yang akan dipotong. Mata gergaji yang terbuat dari baja tahan panas lebih ekonomi dan tidak cepat haus jika dibandingkandengan jenis yang lain.

b. Kekerasan mata gergaji, Kebanyakkan mata gergaji dikeraskan keseluruhannya, tetapi untuk jenis mata gergaji lentur, hanya bagian giginya saja yang dikeraskan. Mata gergaji ini jarang patah dan dapat memotong bagian-bagian yang sukar dipotong.

c. Ukuran mata gergaji, Panjang mata gergaji adalah antara 255 mm hingga

300 mm untuk gergaji besi tangan.

d. Bentuk mata gigi, Bentuk mata gergaji adalah berselang seling kekiri dan kekanan. Tujuannya adalah supaya mata gergaji ini tidak terjepit pada saat memotong benda kerja dan jugauntuk memberi ruang pada serbuk logam agar mudah keluar.

Ukuran matagergaji diukur dari:

· Panjang

· Tebal

· Lebar

· Jarak atau bilangan gigidalam satu inci

Panjang bilah mata gergaji tangan diukur dari jarak antara pusat lubang pada setiap ujungnya. Untuk bilah mata gergaji tanganyang biasa digunakan panjangnya ialah 250 mm dan 300 mm, lebarnya 13 mm dan 16 mm serta tebalnya adalah 0.63 mm dan 0.80 mm

Ø Memilih daun gergaji

Pekerjaan pemotongan akan berhasil dengan baikapabila pemilhan alatpotongnya yang benar, artinya sesuai dengan jenis bahan yang akan dipotong, sesuai dengan kecepatan pemotongan dan sesuai dengan sifat pemotongan. Untuk itu perlu adanya pedoman dalam pemilihan daunmata gergaji.

Di bawah ini diberikan pedoman sederhana, untuk membantupemilhan daun gergaji agar dapat dihasilkan pemotongan yang baik.

· Bahan yang kan dipotong harus terlebih dahulu diketahuikekerasanya dan jenis bahan apa.

· Bahan yang akan dipotong terlebih dahulu harus ketahui bentuk profil dan besar ukurannya.

· Sifat pemotongan yang bagaimana yang harus dilakukan, apakah pemotongan dengan menggunakan cairan pendinginatau tidak.

Pada tabel di bawah ini diberikan pedoman pemilihan daun mata gergaji berkaitan dengan besar ukuran dan jenis bahan.

Tabel.1. Hubungan antara besar ukuran bahan dan jenis bahan dengan jenis daun mata gergaji

Tabel.1. Hubungan antara besar ukuran bahan dan jenis bahan dengan jenis daun mata gergaji3. Pemotongan Dengan Mesin Gergaji Pita

Mesin gergaji pita merupakan sebuah mesin yang mempunyai spesifikasi tersendiri, dikarenakan kemampuan mesinini dapat memotongprofil-profil lengkung tak tentu. Mesin gergaji pita ini dilengkapi dengan mata gergajiyang berbentuk pita melingkar. Mata gergaji ini diregang diantara dua rol. Rol penggerak dihubungkan dengan power supplai motor listrik .Motor listrik ini menghasilkan putaran dan sekaligus memutar mata gergaji yang berbentuk pita. Kedua rol ini mempunyai jarak yang berguna untuk tempat berlangsungnya proses pemotongan.

Gambar 18. Mesin Gergaji Pita

4. PemotonganDengan Mesin Gullotine

Mesin gullotine terdiri diri 2 (dua) jenis yakni mesin gullotine manual dan mesin gullotine hidrolik . Mesin gullotine manual pemotongan pelat dilakukan dengan tuas penekan yang digerakkan oleh kaki si pekerja. Mesin gullotine hidrolik proses pemotongannya digerakkan dengan sistem hidrolik, sehingga kemampuan potong mesin gullotine hidrolik ini lebih besar dari mesin gullotine manual.

Mesin gullotin ini hanya mampu untuk pemotongan pelat-pelat lurus. Untuk mesin gullotine manualketabalan pelat yang dapat dipotong di bawah 0,6 mm dan mesin gullotine hidrolik mampu memotongpelat antara 6-10 mm .

Prinsip kerja mesin gullotine ini menggunakan gaya geser untuk proses pemotongan. Pelat yang dipotong diletakkan pada landasan pisau tetap dan pisau atas ditekan sampai memotong pelat. Untuk mengurai besarnya gaya geser sewaktutejadinya proses pemotongan posisi mata pisau atas dimiringkan, sehingga luas penampang pelat yang yang dipotong mengecil.

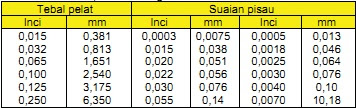

Hasil pemotongan dari mesingullotine ini dipengeruhi oleh kemiringan dan kelonggaran (suaian) antara kedua posisi pisau. Untuk mendapatkan hasil pemotongan yang baik tehadap pelat yang dipotang sesuai antara ke 2 mata pisau harus jenis pelat yang dipotong. Sesuai mata pisau yang diizinkan menurut pengujian Feeler Gouges untuk baja dan brass dapat dilihat pada tabel berikut:

Hasil pemotongan pelat yang baik dan sesuai menurut kelonggaran-nya (suaian) yang diizinkan dapat dilihat pada gambar berikut. Hasil pemotongan ini menurut pengujian feeler gauges.

Gambar 20. Hasil pemotongan pelat

Proses pemotongan dengan mesin Gullotine manual adalah pelat diletakkan di atas meja. Kemudian ukuran pelat yang akan dipotong diatur dengan memperhatikan ukuran yang ada pada meja. Setelah ukuran yang diinginkan diatur dengan tepat maka tuas ditekan dengan menggunakan kaki agar pisau memotong pelat-pelat tersebut. Gambar mesin Gullotine manual dapatdilihat pada gambar berikut:

Gambar 22. Mesin Gullotine Manual

Gambar 23. Gullotine Mesin

Gambar 23. adalah mesin gunting pelat sebelum mengalami perkembangan sampai sekarang. Mesin gunting pelat ini mampu memotong pelat lurus, dengan ketebalan pemotongan maksimal 12 mm. Prinsip kerja mesin potong ini menggunakan tenaga motor listrik yang dihubungkan dengan tuas penekan. Tuas penekan ini dihubungan dengan pisau bagian atas. Pisau atas ini bergerak naik turun.

Pelat diletakkan diantara pisau bawah yang tetap dan pisau atas yang bergerak turun. Sebelum pisau atas turun menggunting pelat, maka stopper atau sepatu penahan terlebih dahulun turun menahan pelat yang akan dipotong. Stoper atau penahan ini berfungsi untuk menahan pelat agar sewaktu terjadinya proses pengguntingan pelat tidak mengalami gaya balik.

Antara pisau bawah dan atas mempunyai kelonggaran atau kelonggaran (clearence) tertentu. Biasanya kelonggaran inidapat di atur sesuaidengan ketebalan pemotongan. Besarnya kelonggaran ini berbanding lurus terhadap ketebalan dan jenis bahan pelat yang dipotong. Semangkin besar ketebalan pelat yang dipotong maka kelonggaran antara pisau ini juga akan menjadi lebih besar. Bahan pelat yang mempunyai kekerasan yang tinggi juga harus diikuti dengan penyesuaian kelonggaran antara matau pisau atas dan bawah.

5. Pemotongan Dengan Mesin Potong Hidrolik

Mesin gunting hidrolik menggunakan tenaga power supply tenaga hidrolik. Tenaga hidrolik yang dihasilkan untuk memotongadalah pompa hidraulik yang digerakkan oleh motor listrik. Mesin gunting hidraulik ini dilengkapi dengan program pada panel box control hidraulik. Dengan program hidraulik ini pelayanan untuk operasional mesin potong menjadi lebih sederhana. Kemampuan menggunting atau memotongpalt dengan mesin hidraulik ini sampai mencapai ketebalan pelat 20 mm. Prinsip kerja mesin hidraulik ini sama dengan mesin gulotine umumnya. Hanya penekan yang digunakan pada mesin ini menggunakan actuator kerja ganda (double acting)dengan silinder sebanyak dua buah.

Actuator ini diletakkan di kiri dan kanan mesin yang berhubungan langsung dengan pisau atas. Stopper yang digunakan juga stopper yang digerakkan secara hidraulik. Jumlah stoppernya lebih banyak dari actuator potong. Jumlah actuator ini disusun diantara celah pemotongan.Untuk pemotonganyang mempunyai lebar yang kecil juga dapat ditekan oleh stopper.

Gambar 24. Mesin Gunting Hidrolik

Mesin potong Plane Hidraulik sesuai dengan fungsinya digunakan untuk proses pemotongan berbentuk bidang (plane). Kemampuan pemotongan dari mesin ini disesuaikan dengan bentuk-bentuk dan besar kecilnya plane serta ketebalan.

Pemotongan dengan gerinda potong ini menggunakan batu gerinda sebagai alat potong. Proses kerja pemotongan dilakukan dengan menjepit material pada ragum mesin gerinda. Selanjutnya batu gerinda dengan putaran tinggi digesekan ke material. Kapasitas pemotongan yang dapat dilakukan pada mesin gerinda ini hanya terbatas pada pemotongan profil-profil. Profil-profil ini diantaranya pipa, pelat strip, besi siku, pipa stalbush dan sebagainya.

Pemotongan dengan gerinda potong ini menggunakan batu gerinda sebagai alat potong. Proses kerja pemotongan dilakukan dengan menjepit material pada ragum mesin gerinda. Selanjutnya batu gerinda dengan putaran tinggi digesekan ke material. Kapasitas pemotongan yang dapat dilakukan pada mesin gerinda ini hanya terbatas pada pemotongan profil-profil. Profil-profil ini diantaranya pipa, pelat strip, besi siku, pipa stalbush dan sebagainya.

6. Pemotongan Dengan Gerinda.

Pemotongan dengan gerinda potong ini menggunakan batu gerinda sebagai alat potong. Proses kerja pemotongan dilakukan dengan menjepit material pada ragum mesin gerinda. Selanjutnya batu gerinda dengan putaran tinggi digesekan ke material. Kapasitas pemotongan yang dapat dilakukan pada mesin gerinda ini hanya terbatas pada pemotongan profil-profil. Profil-profil ini diantaranya pipa, pelat strip, besi siku, pipa stalbush dan sebagainya.

Pemotongan dengan gerinda potong ini menggunakan batu gerinda sebagai alat potong. Proses kerja pemotongan dilakukan dengan menjepit material pada ragum mesin gerinda. Selanjutnya batu gerinda dengan putaran tinggi digesekan ke material. Kapasitas pemotongan yang dapat dilakukan pada mesin gerinda ini hanya terbatas pada pemotongan profil-profil. Profil-profil ini diantaranya pipa, pelat strip, besi siku, pipa stalbush dan sebagainya.

0 Response to "MESIN POTONG"

Post a Comment